Kalibrierung

In der Labor- und Medizintechnik werden Laborgeräte für die Analyse von z. B. Wirkstoffen und Fertigarzneimitteln eingesetzt. Um die Qualität dieser Geräte zu überprüfen, werden sie regelmäßig kontrolliert – dieser Prozess wird als Kalibrierung bezeichnet. Hier wird überprüft, ob das Laborgerät richtig arbeitet und dadurch die erforderlichen Leistungen erbringt.

Dazu werden die Messwerte des Geräts oder der Anlage mit einem festgelegten Richtwert eines Referenzgeräts laut dem internationalen Einheitensystem verglichen. Mögliche Abweichungen werden festgestellt und dokumentiert. Im Anschluss wird das Gerät neu eingestellt, sodass die Werte mit dem Richtwert übereinstimmen.

Ein gutes Labor achtet stets darauf, dass sich Schwankungen zwischen dem zu kalibrierenden Gerät und dem Referenzgerät auf ein absolutes Minimum beschränken. Deshalb erfolgt die Kalibrierung in der Regel in festgelegten zeitlichen Abständen: z. B. täglich, monatlich oder jährlich. Wie oft ein Gerät oder eine Anlage letztendlich kalibriert wird, hängt davon ab, wie oft es im Labor verwendet wird.

Qualifizierung

Neben der Kalibrierung müssen die Geräte und Anlagen im Labor auch qualifiziert werden. Die Qualifizierung ist dabei kein einstufiger Prozess, sondern setzt sich aus den vier Schritten zusammen.

1. Designqualifizierung

Bei der Designqualifizierung handelt es sich um die Planungsphase, in der die Anforderungen, die an das jeweilige Gerät gestellt werden, definiert werden. Hier wird sichergestellt, dass das Laborgerät über alle notwendigen Funktionen verfügt, die für den beabsichtigten Zweck benötigt werden.

Der Hersteller muss dabei das Gerät gemäß den Vorgaben des sogenannten Lastenheftes entwerfen und produzieren. Der Anwender wiederum kann das hergestellte Gerät mit den festgelegten Anforderungen im Lastenheft rechtfertigen.

2. Installationsqualifizierung

Die Installationsqualifizierung ist der dokumentierte Nachweis, um zu belegen, dass ein Gerät…

- wie geplant geliefert wurde.

- ordnungsgemäß in der gewünschten Umgebung installiert wird.

- für den ausgewählten Ort geeignet ist.

Um die Installationsqualifizierung zu veranschaulichen, ein Beispiel: Nachdem ein neues Fluoreszenzmikroskop gekauft wurde, wird es an dem zuvor ausgewählten Ort aufgestellt. Alle Kabel werden miteinander verbunden und die Software wird installiert. Im Anschluss werden alle wichtigen Dokumente (z. B. Benutzerhandbuch) übergeben und das Mikroskop wird zum ersten Mal in Betrieb genommen.

3. Funktionsqualifizierung

Bei der Funktionsqualifizierung geht es darum zu beweisen, dass ein Gerät in der ausgewählten Umgebung auch wirklich einwandfrei funktioniert. Dabei ist es wichtig, es auf seine Funktion zu testen. Schließlich kann es sein, dass während des Transports und/oder der Installation mechanische Schäden aufgetreten sind, die die Geräteleistung maßgeblich beeinträchtigen können.

Wenn wir auf unser Beispiel zurückkommen, bedeutet das, dass das Fluoreszenzmikroskop in der Phase der Funktionsqualifizierung auf seine allgemeine Funktionalität überprüft wird. So wird hier z. B. die Funktion des Objektträgers getestet.

4. Leistungsqualifizierung

Die Leistungsqualifizierung ist der Beweis, dass das jeweilige Gerät konsistent arbeitet und für den beabsichtigten Zweck geeignet ist. In dieser Phase der Qualifizierung wird sehr viel Wert auf eine konsistente Leistung sowie regelmäßige Wartungen und Tests gelegt.

Validierung

Neben der umfassenden Kalibrierung und Qualifizierung der Geräte und Anlagen ist auch die Validierung der eingesetzten Methoden im Labor wichtig. Bei der Methodenvalidierung wird bewiesen, dass ein bestehendes oder neues Verfahren dazu in der Lage ist, ein gesetztes Ziel mit der erforderlichen Richtigkeit zu erreichen. Die Validierung gliedert sich dabei in die nachfolgenden Punkte:

Transportvalidierung:

Hier wird der Nachweis erbracht, dass stabile Klimabedingungen gegeben sind, um die Sicherheit von sensiblen Gütern beim Transport zu gewährleisten. Besonders bei Arzneimitteln, die gekühlt werden müssen, um eine gleichbleibende Produktqualität aufzuweisen, spielt die Transportvalidierung eine wesentliche Rolle.

Prozessvalidierung:

Hiermit ist die Bestätigung gemeint, dass ein Prozess die beabsichtigten Prozessergebnisse liefert. Die Prozessvalidierung stellt eine hohe Produktqualität während des gesamten Produktlebenszyklus sicher.

Reinigungsvalidierung:

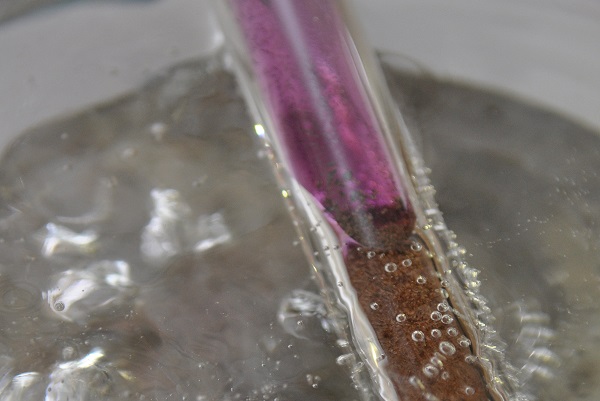

Was für das bloße Auge als sauber gilt, reicht für die Laborarbeit noch lange nicht aus. Hier war die Reinigung erst dann erfolgreich, wenn analytisch keine Verschmutzungen mehr nachgewiesen werden können. Der Reinigungsrückstand muss dabei stets unterhalb eines geforderten Akzeptanzbereiches liegen.

Computer- und Softwarevalidierung:

Hier wird sichergestellt, dass die installierte Software auf den Geräten und Anlagen einwandfrei funktioniert. Außerdem wird bei der Computer- und Softwarevalidierung genauestens überprüft, ob Verfahren, Prozesse und Arbeitsvorgänge computergestützter Systeme zu den gewünschten Ergebnissen führen.

Interessant

An die Arbeit im Labor werden so hohe Qualitätsansprüche wie in fast keinem anderen Bereich gestellt. Kalibrierung, Qualifizierung und Validierung mögen vielleicht kompliziert und aufwändig klingen, aber für Laborant:innen zählen diese Prozesse zu den Grundvoraussetzungen für ihre Arbeit.

Nur wenn Geräte und Anlagen im Labor optimal funktionieren und die eingesetzten Methoden zu den gewünschten Ergebnissen führen, können Produkte höchster Qualität bereitgestellt werden.

mein Name ist Farahnaz Ezati.Ich habe einen Bachelor in Chemie und einen Master in „Drug Regulatory Affeirs“ im Iran abgeschlossen. Ich habe fast 20 Jahre in einer Fabrik Medikamente produziert (solid dosage form) als Quality Assurance und Dokumentation Expert im Iran gearbeitet. Ich kenne mich mit allen Kategorien von Medikamenten aus, ich kenne sowohl die Markennamen als auch die generischen Namen. Ich bin vertraut mit dem Genrauch von Webseiten wie RXlist und Drugs.com. Ich kenne Arbeitsbegriffe auf Englisch und kenne Websites, z.B. ICH, FDA, PIC/s, WHO und so weiter . Ich beherrsche Good Manufacuring Practice (GMP), das Standardverfahren (SOP: Standard Operating Procedure) und Vorschriften wie z.B : BPR (Batch Production Record), Checklist, Logbook, Zertifikat von Analysis ( Row & Packaging Material, Stability, ...). Des Weiteren bin ich vertraut mit MS Word und Excel. Ich kann CTDs (common technical document) für Medikamente schreiben und anheften. Ich habe die Temperatur und Feuchtigkeit in der Produktionshalle überprüft und war die Aufsichtsperson für das Wiegen von Wirkstoffen und Verpackungsmaterial. Außerdem habe ich die physikalischen Tests der Tabletten und Kapseln während der Produktion überprüft (Hardness, Weight, Disintegration time, Friability , ...). Ich möchte gerne mit und für Menschen arbeiten und helfen.

Ich würde mich sehr freuen, wenn ich in Ihre Firma Ausbildung (Pharmakant oder Chemielaborant) machen.

Ich bedanke mich für Ihre Aufmerksamkeit und würde mich über eine positive Antwort freuen.

Mit freundlichen Grüßen

Frahnaz Ezati